Desde la creación del método “Lean Manufacturing”, (concepto que se remonta al sistema de Producción Toyota del siglo pasado), sus principios han revolucionado la industria de la manufactura y se han convertido en una pieza fundamental en la revolución del pensamiento ágil de gestión de proyectos y agilidad empresarial.

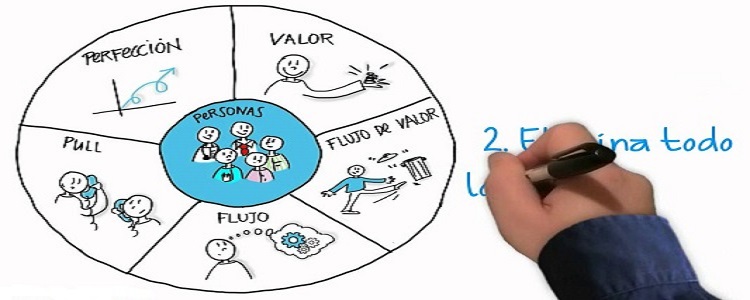

Dado que éste es un proceso que ayuda a las empresas a ser más productivas y a manejar la cadena de valor de una manera proactiva, te comparto los principios Lean, así como los pasos que hay que llevar a cabo para lograr la agilidad.

- Definir el valor

La definición del valor dependerá de cada persona o cliente (éste podrá cambiar de acuerdo con la perspectiva de cada uno). Ojo: el valor siempre debe de estar enfocado en el cliente.

- Estandarizar procesos

Una vez que sepamos qué es lo que nuestros clientes perciben como valor, deberemos de permitirnos a estabilizar, gestionar y mejorar los procesos dentro de nuestra empresa (mejorar el “Flujo de Valor” deberá ser una prioridad).

Ojo: Una técnica clave que nos ayuda a optimizar el flujo de valor es el “Value Stream Mapping”, este mapeo se realiza con las personas que a diario participan en el proceso y ayuda a identificar los elementos que agregan valor y aquellos que son un desperdicio.

- Crear flujo de trabajo continuo

En esta parte, el mayor reto será evitar los cuellos de botella y las interrupciones. Ojo: Puede lograrse de forma más sencilla dividiendo el trabajo entre pequeños grupos de personas (con esto, se podrán detectar y eliminar los inconvenientes que vayan surgiendo).

- Crear un sistema de trabajo específico

Esta será la forma más viable de asegurarse que existe un flujo de trabajo estable y una garantía de que los equipos entreguen las tareas de trabajo mucho más rápido (los procesos de trabajo sólo darán inicio si existe una demanda). En un corto plazo, Esto permitirá optimizar la capacidad de los recursos y se entregarán productos y servicios solo si existe una necesidad real.

- Crear una mejora continua

Para mantener este enfoque de gestión hay que prestar atención a este último paso (ya que el sistema no está aislado ni es estático, pueden surgir problemas en cualquiera de los pasos anteriores). Habrá que asegurarse de que los empleados, a todos los niveles, participen en la mejora continua del proceso.

En conclusión, el “Lean Manufacturing” no es un conjunto de métodos o herramientas definidas, sino una filosofía de gestión, un enfoque a largo plazo que mejorará los procesos y productos a través de cambios graduales y que cada líder deberá interpretar y ejecutar a su manera.

César Palomar, Fundador de Go Productivity

Recuerda dejarnos un comentario

RECOMENDAMOS El emprendimiento femenino genera oportunidades post COVID-19

Te compartimos el siguiente vídeo